Diese Luft kann anschließend für zahlreiche Aufgaben in Industrie und Werkstatt verwendet werden. Das Betreiben einer Farbsprühpistole zum Lackieren von Autoteilen oder das Aufpumpen von Autoreifen sind nur wenige Beispiele. Der Druck im Kessel wird dadurch erzeugt, dass ein oszillierender Kolben Luft aus der Umgebung ansaugt und bei der Rückbewegung des Kolbens diese in den Kessel presst. Durch den Einbau eines Ventils kann die Luft nicht mehr zurückströmen. Sie wird im Kessel bis zur Verwendung gespeichert.

Das auffälligste Merkmal eines Kompressors ist sein Kessel. Im Vergleich zu den übrigen Aggregaten ist er das größte Bauteil. Der Kessel hat die Aufgabe, die verdichtete Luft zu speichern und so das Ein- und Ausschalten zu reduzieren. Im Dauerbetrieb werden dabei die Mechanik des Kompressors und die Nerven des Anwenders geschont. Bei einem hochwertigen Kompressor treibt ein Verbrennungsmotor seltener ein Elektromotor über einen Keilriemen den Verdichter an.

Weitere technische Details unter: airpress.de/kompressor/24-l.

Unterschiedliche Bauarten

Es sind sowohl Kompressoren mit Ölschmierung als auch ölfreie Maschinen erhältlich. Preislich macht das kaum einen Unterschied. Man sollte aber die geschmierten Ausführungen bevorzugen, da sie langlebiger sind. Der Nachteil ist, dass die abgegebene Luft geringfügig mit Öl versetzt ist. Als Antrieb wird ein wartungsfreier Asynchron-Elektromotor oder ein Verbrennungsmotor verwendet. Aus verschiedenen Gründen werden Verbrennungsmotoren bevorzugt. Zum einen können sie unabhängig vom Stromnetz betrieben werden, zum anderen arbeiten sie mit einer geringeren Drehzahl und belasten so die Kolben des Kompressors weniger.

Funktionsweise eines Kompressors

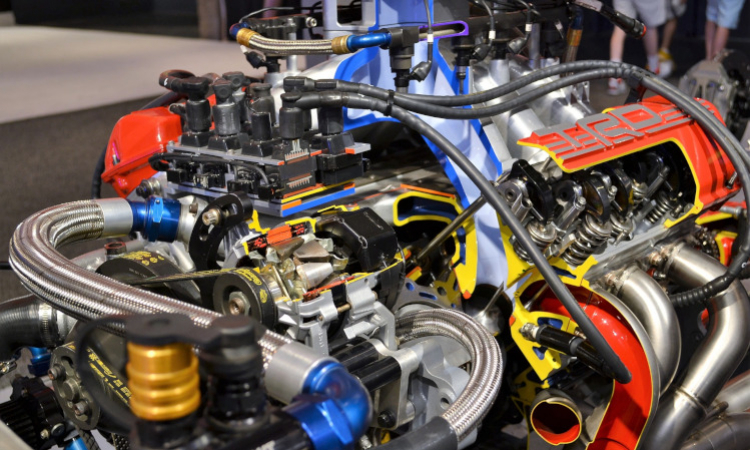

Der Kompressormotor besteht im Grunde aus folgenden Komponenten: Zylinder, Kolben, Ein-und Auslassventil, Kolbenringe, Pleuelstange und Kurbelwelle.

Das Herzstück eines Kompressors ist die Kolbenpumpe, in der sich zwei Ventile befinden. Das Ansaug- und das Ablassventil. Bei jedem Hub öffnen diese Ventile abwechselnd. Beim Rückzug des Kolbens, dem Saughub, öffnet das Saugventil und lässt Umgebungsluft in den Zylinder. Wenn dieser Vorgang der Hub abgeschlossen ist, schließt das Saugventil, während das Auslassventil öffnet. Mit diesem Zyklus wird Luft so lange durch die Druckluftleitung in den Kessel gepumpt, bis hier der Maximaldruck erreicht ist.

Der Druck der komprimierten Luft wird in bar angegeben. Kompressoren, in einfacher Ausführung mit einem Zylinder ausgestattet, erreichen einen Druck bis zu 8 bar. Stärkere Modelle verfügen über zwei Zylinder und erreichen demnach bis zu 16 bar. Die verwendeten Endgeräte benötigen zum Betrieb unterschiedliche Drücke. Während eine Farbsprühpistole gewöhnlich mit 2 bar betrieben wird, verlangen schwere Baumaschinen oft 10 bar und mehr. Damit ein störungsfreier Betrieb aller angeschlossenen Geräte gewährleistet ist, verfügen Kompressoren über einen Druckminderer, wo der richtige Druck eingestellt wird.

Sonderformen

Manchmal ist bedingt durch das Umfeld der Betrieb eines Kompressors mit geringem Geräuschpegel gefordert. Hier kommen sogenannte Flüsterkompressoren zum Einsatz. Die geringeren Lärmemissionen werden durch eine spezielle Isolierung der Aggregate erreicht. Diese Spezialmaschinen haben einen entsprechend höheren Anschaffungspreis.

Vorteile gegenüber Elektrowerkzeugen

Druckluftbetriebene Werkzeuge sind im Vergleich zu Elektrowerkzeugen im Aufbau einfacher. Der eigentliche Antrieb ist der Kompressor und befindet sich damit außerhalb des Werkzeugs. Bei Hub- und Stoßbewegungen sind Druckluftgeräte im Vorteil, weil die Rotation eines Elektromotors nicht durch eine aufwendige Mechanik in die Hubbewegung umgesetzt werden muss. Verschiedene Arbeiten können ausschließlich mit Druckluft betrieben werden. Hierzu zählen Sandstrahlarbeiten, das Befüllen von Reifen und der Antrieb von schwerem Gerät im Straßenbau.