Immer mehr Blechbearbeiter setzen aufgrund von Effizienz, Qualität und Präzision auf dieses High-Tech-Verfahren. Welche das sind und wie Laserschweißen überhaupt funktioniert, haben uns die Profis für Blechbearbeitung verraten und ist Inhalt dieses Ratgebers.

Was sind die besonderen Eigenschaften des Laserschweißens?

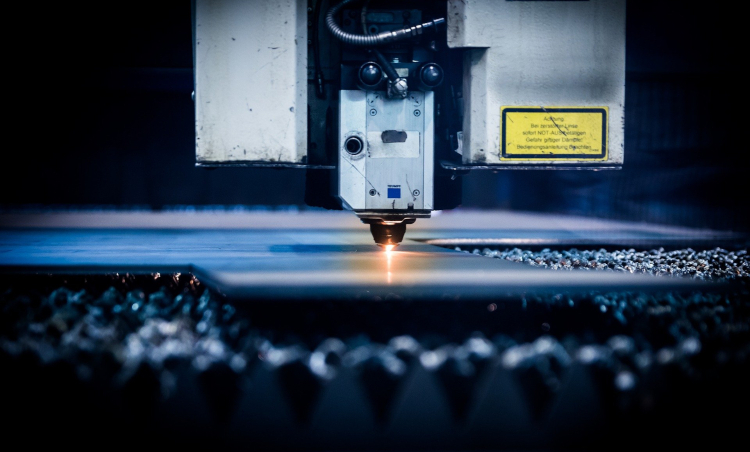

Ein besonderes Merkmal von Laserschweißen ist, dass es ein kontaktloses Schweißverfahren ist, dessen Energiezufuhr über einen Laser erfolgt. Es wird vor allem da eingesetzt, wo Bauteile mit einer hohen Schweißgeschwindigkeit, schlanker Nahtgeometrie und mit geringem thermischen Verzug gefügt werden müssen.

Beim Laserschweißen wird Licht mit Hilfe einer Optik fokussiert und auf einen 0,2 bis 0,3 Millimeter kleinen Brennfleck gebündelt. Aufgrund der hohen Energiedichte wird der Werkstoff sehr schnell geschmolzen und es bildet sich eine Schweißnaht, bei der hohe Schweißgeschwindigkeiten bei gleichzeitig hoher Qualität möglich sind. Die hohe Abkühlgeschwindigkeit lässt das Material im Bereich der Schweißnaht sehr hart werden und auch an Zähigkeit verlieren.

Die Vorteile des Laserschweißverfahrens

Durch das Verfahren können vorteilhafterweise sämtliche Nahtgeometrien wie Stumpfnähte, Überlappnähte oder Kehlnähte hergestellt werden.

Ein weiterer großer Vorteil ist die vergleichsweise geringere, konzentriertere Energieeintragung in das Werkstück. Das hat in erster Linie einen geringeren thermisch-bedingten Verzug zur Folge.

Das Verfahren eignet sich aufgrund seiner Vorteile besonders gut für das Fügen komplexer bis sehr komplexer Bauteile - auch unterschiedlicher Werkstoffe - zu einem Fertigteil.

Weitere Vorteile des Laserschweißens:

- Bearbeitung des Werkstücks erfolgt berührungslos

- sehr schlanke Nahtgeometrien

- niedrige thermische Belastung

- kaum Verzug

- sehr hohe Schweißgeschwindigkeiten möglich

- gute Werkstück-Zugänglichkeit

- hoher Automatisierungsgrad

- kleine bis sehr große Volumen abdeckbar

- hohe Präzision und gleichbleibende Qualität

- unterschiedliche Werkstoffe schweißbar

Moderne Laserschweißanlagen kontrollieren selbstständig die Abmaße des Werkstücks über ein integriertes Messsystem. So kann eine hohe Prozessqualität sichergestellt und nachgelagerte Qualitätssicherungs-Kosten eingespart werden.

Beispiele Lasergeschweißter Teile:

- Gangrad

- Synchronkörper

- Getrieberad

Typische Anwendungsgebiete:

- Werkzeugbau

- Automobilindustrie

- Stahlbau

- Flugzeugbau und Schiffbau

Nachteile des Laserschweißens

Auch wenn die Vorteile wohl insgesamt deutlich überwiegen, zählen die Anlagenkosten zu den größten Nachteilen beim Laserschweißen. Beim Kauf sollte der Return on Investment (ROI) mit der Gesamtkostenmethode errechnet werden, um die Amortisationszeit mit dem einhergehenden Risiko solch einer Investition möglichst genau kalkulieren zu können.

Gleichzeitig nehmen die Qualitätsansprüche und Toleranzanforderungen bei den Bauteilabmessungen der Kunden zu. Das wiederum sind Argumente, die auch langfristig für das Laserschweißen sprechen.

Moderne Laserschweißanlagen wie von Trumpf lassen sich zwar oftmals auch ohne Programmierkenntnisse durch den Anlagenbediener steuern, dennoch sind besondere Fachkenntnisse erforderlich.

Durch Vorrichtungen können auch die gesundheitlichen Risiken begrenzt werden wie beispielsweise beim Schweißen von Aluminium, bei dem spezielle Absaug-Einrichtungen zum Einsatz kommen.

Besonderheiten bei Materialien und Werkstoffen beim Laserschweißen

Mit dem Laserschweißverfahren lassen sich dünne Bleche vollflächig Nahtschweißen. Große Materialstärken lassen sich mit Laserschweißen auch fügen.

Egal ob Edelstahl, Kupfer, Aluminium, Baustahl bis hin zu Kunststoff, Laserschweißen ist durch die variablen Schweißtemperaturen flexibel und präzise für viele Materialien geeignet.

Beim Laserschweißen von Aluminium kommen jedoch Zusatzwerkstoffe zum Einsatz. Eine Aluminium-Mangan Legierung lässt sich auch ohne Zusatzwerkstoff schweißen. Insgesamt sind also auch hinsichtlich der Materialen beim Laserschweißen wenig Grenzen gesetzt.